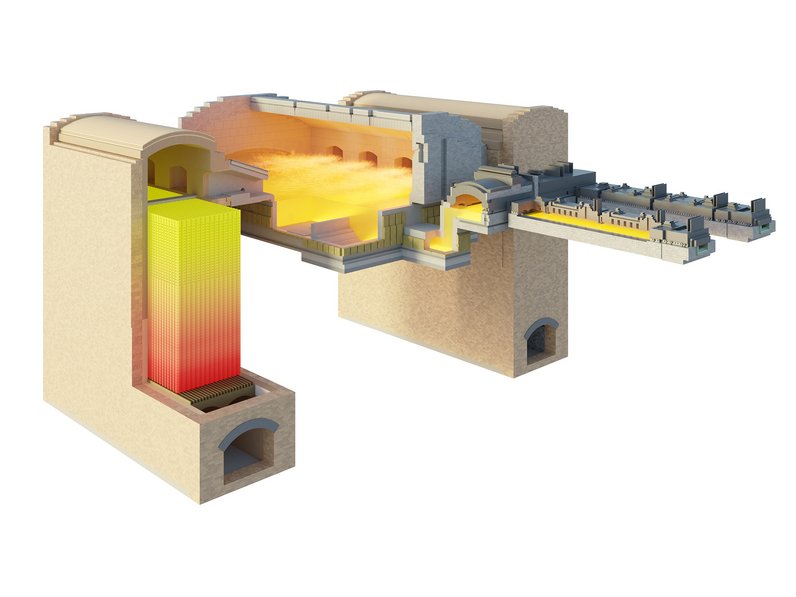

工业高温炉面临着持续的能耗挑战,这推动了对不仅能承受极端热环境,还能最大程度保持能量的材料的需求。郑州荣盛耐火材料有限公司凭借其先进的氮化碳结合硅砖满足了这一关键需求,该砖以其卓越的热稳定性和极低的显气孔率而闻名。这些特性直接有助于提高能源效率并延长炉子寿命,从而助力炼钢和陶瓷等行业实现工艺优化并降低成本。

碳化氮化硅结合砖的耐火温度范围超过 1700°C (3092°F),确保在严苛的热循环条件下保持结构完整性。其通过氮化硅形成的先进结合技术,使其拥有卓越的机械强度和优异的抗热震性,这对于温度波动剧烈的工业炉应用至关重要。

与传统碳化硅砖相比,这些氮化物结合的碳化硅砖具有低于10%的低显气孔率,从而显著降低了气体和热渗透性。这种特殊的微观结构直接转化为更佳的隔热性能,有效减少炉壁的热量损失。行业测试表明,采用此类碳化硅砖可将炉能耗降低高达15%,从而大幅节省连续高温工艺的运营成本。

| 财产 | 值范围 | 行业效益 |

|---|---|---|

| 耐火度 | > 1700°C (3092°F) | 可承受极端炉内环境 |

| 表观孔隙度 | < 10% | 改善隔热效果并减少能量损失 |

| 抗热震性 | 高的 | 延长使用寿命,最大程度减少停机时间 |

| 可定制性 | 定制尺寸和配方 | 适合精确的炉子设计,以实现最高效率 |

氮化物粘结工艺可形成致密、几乎无孔隙的微观结构。这种低显气孔率至关重要,因为耐火砖中的孔隙和裂纹通常会使炉内空气中的热量逸出并造成化学侵蚀。通过限制这些途径,碳化氮化硅粘结砖可保持较低的导热系数,从而稳定内部温度并减少过多的燃料消耗。

此外,这些砖块在高温下表现出优异的抗氧化性能,这在腐蚀性炉膛环境中至关重要。形成的耐用氧化层可以保护砖块结构并延长维护间隔,从而通过延长炉膛正常运行时间和减少热循环引起的磨损间接地实现节能。

多家钢铁行业领军企业报告称,在改用郑州荣盛的碳化氮化硅结合砖后,炉内能耗降低了12%,耐火材料使用寿命延长了20%。例如,在连铸过程中,碳化氮化硅结合砖维持稳定温度的能力直接提高了金属质量和产量。

同样,陶瓷行业也受益于这些砖的隔热和抗冲击性能,使窑炉能够高效运行,并最大限度地减少能源浪费。定制砖结构设计可满足各种窑炉几何形状的需求,确保完美密封,防止热泄漏。

用户的反馈强调了这些砖在严苛环境下的可靠性和一致性。一家领先钢铁厂的生产经理指出: “自从采用这些氮化物结合砖以来,我们的高炉运行显著节能,耐火材料更换量减少,直接提高了生产稳定性。”

这份信誉巩固了郑州荣盛作为创新、可持续耐火材料解决方案提供商的声誉。

对于希望优化热处理工艺并控制运营成本的工业运营商而言,采用碳化氮化硅结合砖是实现可持续发展和提高效率的切实途径。这些砖具有成熟的节能潜力和强大的性能,符合严格的国际标准,并为冶金、陶瓷和其他高温行业提供定制解决方案。