在冶金、电力、化工等行业,窑炉温度动辄超过1770°C——这是普通耐火材料的“生死线”。很多采购商以为只要买“高耐温”的砖就行,但真正影响寿命的关键,是硅含量的精准定制能力。

📌 关键结论:不是所有硅砖都能扛住2000°C极端工况。荣盛硅砖通过13年技术沉淀和2000+客户验证,实现从 1770°C到2000°C的全温区稳定性能,让每一块硅砖都成为您工厂的安心保障。

举个例子:某德国钢铁厂原用固定硅含量(95%)硅砖,在热风炉运行半年后频繁开裂。我们介入后根据其实际燃烧温度曲线重新设计为97%硅含量,并增加微孔结构优化热震稳定性——结果连续运行超18个月未更换,返修率下降72%。

| 应用场景 | 推荐硅含量范围 | 关键优势 |

|---|---|---|

| 冶金高炉热风炉 | 96–98% | 抗碱侵蚀强,寿命延长至3年以上 |

| 玻璃熔窑 | 94–96% | 低气孔率,减少玻璃缺陷 |

| 化工回转窑 | 95–97% | 耐酸性好,适应复杂气体环境 |

这些数据来自荣盛实验室长达13年的跟踪测试,覆盖全球70个国家的典型工况——这正是国家高新技术企业独有的底气。

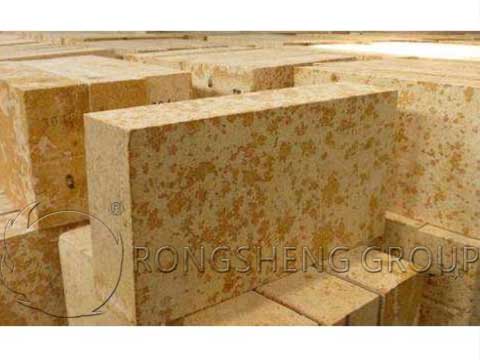

我们的自动化生产线采用AI控温+在线密度检测系统,确保每块硅砖的物理指标波动控制在±0.5%以内。这意味着:你买的不是一批砖,而是一个可预测、可维护的长期解决方案。

在越南某陶瓷厂,我们提供的定制硅砖配合远程校准服务,帮助他们将窑炉能耗降低12%,同时废品率从8%降到2.3%——这不是偶然,而是源于对细节的极致把控。

如果你正在为高温窑炉选材头疼,不妨停下来想一想:你想要的是一次性投入,还是持续稳定的生产效率?

你所在的行业有没有遇到类似问题?可以告诉我具体场景,发你3个同行业的解决方案案例 👇