在钢铁生产这一高风险行业中,高温工业炉耐火材料的选择至关重要。这些炉子的耐久性、安全性和效率取决于能够承受极端条件、最大限度减少停机时间和维护成本的材料。在众多选择中,直接粘结的镁铬(镁铬)砖已成为行业标杆。其备受青睐的原因在于其卓越的抗热震性、优异的高温稳定性、强大的抗压强度和出色的耐火性能。

钢铁厂的高温窑炉在严苛的热应力和机械应力下运行。耐火衬里通过承受通常超过1700℃的温度波动、机械载荷和腐蚀性环境,来保护炉体的结构完整性。选择合适的耐火材料直接影响炉子的使用寿命、运行效率和安全性。

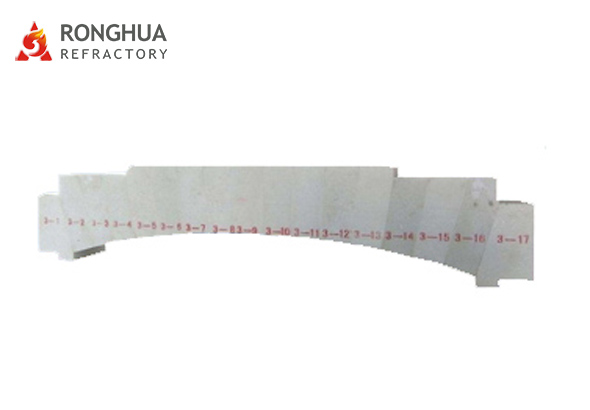

直接粘结镁铬砖已成为现代钢铁生产中不可或缺的材料,因为它们有效地解决了耐火衬里面临的常见挑战,包括热冲击损伤、变形和侵蚀。

一家领先的钢铁制造商将其窑炉衬里升级为直接粘结的镁铬砖,并在两年内观察到停机频率降低了35%。这显著提高了运行时间,并预计降低了20%的维护成本。同样,一家知名水泥厂报告称,其炉衬寿命提高了25%,这直接归功于这种砖块优异的耐高温腐蚀性能。

这些数据表明,对高质量镁铬砖的投资如何转化为生产效率和成本节约方面的切实收益。

| 绩效指标 | 直接粘合镁铬砖 | 高铝砖 | 刚玉砖 |

|---|---|---|---|

| 热冲击阻力 | 优良(≥ 15 个循环) | 中等强度(8-10个周期) | 低(≤ 6 个周期) |

| 高温稳定性(1700°C以上) | 杰出的 | 好的 | 公平的 |

| 抗压强度(兆帕) | ≥ 120 | 80-100 | 60-80 |

| 耐化学腐蚀性 | 高的 | 缓和 | 低的 |

采购经理和工艺工程师优先考虑能够减少运营中断和降低总体拥有成本的材料。虽然直接粘合的镁铬砖的前期成本可能高于其他替代方案,但其更长的使用寿命和更低的维护成本可带来更高的投资回报。

通过综合性能数据、特定地点的炉膛运行条件和历史案例结果做出明智的选择,可以帮助企业优化其耐火材料战略,从而保障生产的连续性并提高盈利能力。

全球超过2000家客户的信赖,充分证明了郑州荣盛生产的直接粘结镁铬砖在严苛的钢铁行业环境中的可靠性。这些砖块采用精密制造工艺,并经过严格的测试,确保了其卓越的品质和稳定性,为您的运营成功提供保障。

您在高温窑炉作业中使用耐火材料方面有哪些经验?直接粘结的镁铬砖是否对窑炉的性能或维护周期产生影响?请在下方分享您的见解或疑问——让我们共同促进行业对话,推动创新和卓越运营。