水泥生产中的高温炉面临着严峻的运行挑战,耐火材料的选择直接关系到炉子的效率和使用寿命。近期一项对比研究表明,直接粘结镁铬砖与普通镁砖相比,前者使用寿命显著延长了30%。这一飞跃归功于镁铬独特的尖晶石结构,以及先进的烧结工艺,该工艺优化了其抗热震性和高温稳定性。那么,究竟是什么让直接粘结镁铬砖在工业应用中脱颖而出?为什么全球领先企业越来越多地采用这种解决方案?

水泥窑炉在超过1400°C的高温下持续运行,耐火砖必须承受极高的热应力、机械载荷和化学侵蚀。任何材料失效都会导致代价高昂的停机和维护。虽然普通氧化镁砖能够提供基本的耐火性能,但由于其抗热冲击和抗炉渣腐蚀能力较弱,往往容易过早失效。

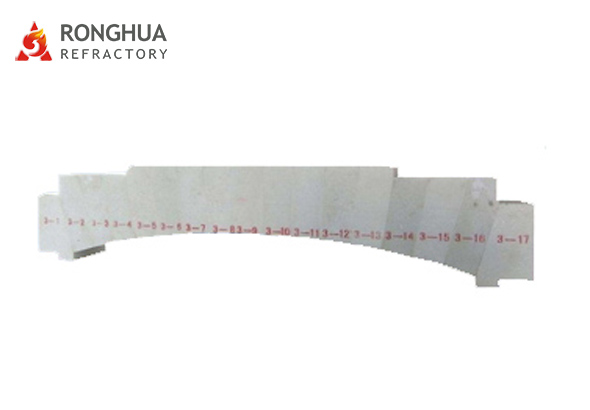

直接粘结镁铬砖的优越性核心在于其微观结构。氧化镁与氧化铬结合形成坚固的镁铬尖晶石相。这种尖晶石相增强了:

此外,制造过程中优化的烧结工艺可生产出更致密、孔隙率更低的产品,从而进一步延长耐火材料的使用寿命。

在多家水泥厂进行的受控工业试验中,耐火材料工程师在相同的窑炉条件下,用直接粘结的镁铬砖替代了普通氧化镁砖。结果表明:

这些指标表明,使用寿命切实提高了 30%,这得益于红外热成像和声发射传感器等持续监测技术的支持。

中国一家大型水泥生产商在改用郑州荣盛耐火材料有限公司供应的直接粘结镁铬砖后报告称:

工厂经理们证实荣盛砖的可靠性“彻底改变了高温炉的长期性能”,并强调了该公司广泛的技术支持和遍布全球的2000多家工业客户的信赖。

在微观层面上,尖晶石相能将晶粒紧密结合,从而限制微裂纹的扩展。宏观层面的优势包括:

这一综合优势使直接粘结镁铬砖成为高效、长寿命耐火衬里的不可或缺的组成部分。

水泥和冶金行业对耐火材料的需求日益增长,这些材料需具备可预测的耐久性和更低的运行风险。材料科学的进步,以及减少停机时间和维护成本的经济压力,推动了优质镁铬砖的应用。拥有成熟研发能力和严格质量控制的供应商正持续在全球范围内扩大市场份额。

您的窑炉是否面临耐火材料过早失效或频繁维护中断的问题?升级到直接粘结的镁铬砖可能是确保您窑炉未来运营的战略举措。