Dans l'industrie moderne, la performance thermique des installations est un facteur-clé de compétitivité et de durabilité. Les modules réfractaires haute efficacité énergétique, notamment les modules en fibres céramiques, s'imposent comme une solution essentielle pour répondre à ces exigences. Conçus pour supporter des températures extrêmes allant de 1050°C à 1400°C, ces modules combinent isolation thermique de pointe et robustesse afin de réduire significativement les pertes de chaleur et améliorer la productivité des fours industriels.

Les modules développés par 郑州荣胜耐火材料有限公司 incarnent l’excellence technique dans le domaine des matériaux réfractaires. Grâce à une conductivité thermique exceptionnellement basse, ces modules permettent de diminuer la consommation énergétique jusqu’à 30% par rapport aux matériaux traditionnels comme la brique réfractaire classique ou les céramiques rigides. En outre, leur résistance aux chocs thermiques garantit une longévité prolongée, avec une durée de vie moyenne évaluée à plus de seven ans en usage intensif.

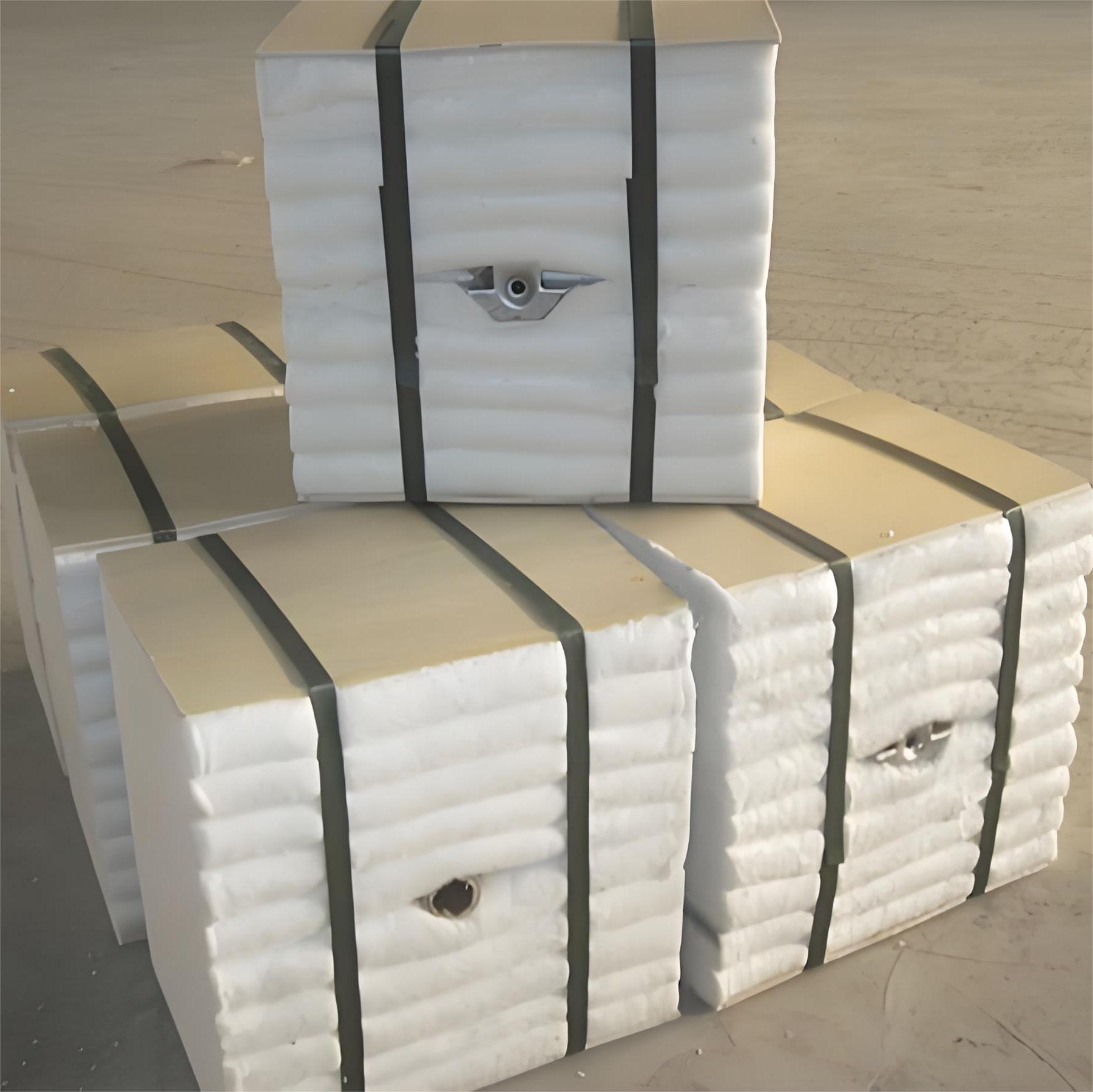

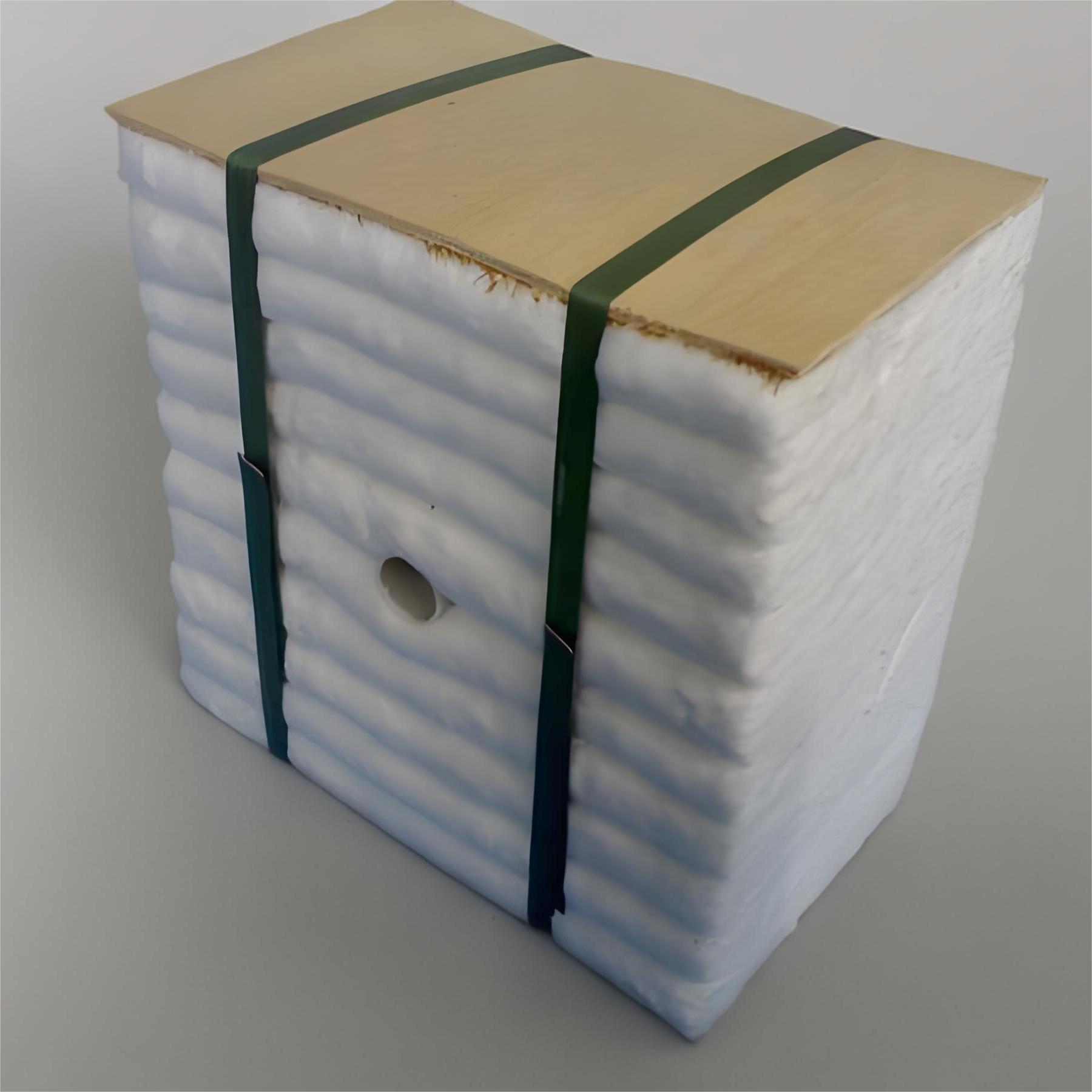

L’ingéniosité de ces modules repose aussi sur leur conception modulaire et leur système d'ancrage innovant via des boulons d’ancrage, facilitant une fixation directe sur les plaques d’acier des fours. Cette caractéristique réduit drastiquement le temps de montage et de maintenance, ce qui est un avantage non négligeable dans des secteurs où le temps d’arrêt coûte cher.

Dans l’industrie sidérurgique, une usine de production de bobines d’acier en Chine a remplacé ses anciens matériaux isolants par ces modules en fibres céramiques. Résultat : une diminution de la consommation d’énergie de plus de 25%, associée à une réduction des émissions de CO2 de 18%, contribuant ainsi à respecter les objectifs environnementaux tout en renforçant la compétitivité.

Le secteur de la pétrochimie bénéficie également de cette technologie, où la résistance élevée aux chocs thermiques réduit les réparations fréquentes des revêtements internes des fours, assurant une meilleure continuité opérationnelle.

| Critère | Modules en fibres céramiques | Matériaux traditionnels |

|---|---|---|

| Température de service | 1050°C - 1400°C | 800°C - 1200°C |

| Conductivité thermique | ≤ 0,12 W/m·K | 0,5 - 1,2 W/m·K |

| Résistance aux chocs thermiques | Excellente | Moyenne à faible |

| Installation | Rapide et sécurisée via boulons d’ancrage | Lente et nécessite main-d'œuvre experte |

Ces modules ont été rigoureusement testés et certifiés par plusieurs organismes internationaux reconnus, notamment ISO 9001 pour la gestion de la qualité et des certifications spécifiques au matériau adaptées aux normes industrielles les plus exigeantes. Ce gage de qualité confère aux entreprises utilisatrices une confiance absolue et une conformité réglementaire sans faille.

Les entreprises sont fréquemment confrontées à des problèmes de consommation énergétique excessive et d'entretien complexe de leurs installations réfractaires. L’adoption des modules en fibres céramiques représente une réponse technique efficace, permettant notamment de :

En somme, cette technologie est une véritable avancée permettant aux industriels de réaliser des économies substantielles tout en s'inscrivant dans une démarche écologique.

Nous invitons nos lecteurs et professionnels du secteur à partager leurs expériences ou poser leurs questions en commentaires ci-dessous. Ensemble, avançons vers une industrie plus performante et écologique.