Dans les secteurs sidérurgique et cimentier, les gestionnaires, les techniciens et les acheteurs sont particulièrement préoccupés par la stabilité et la sécurité des équipements. Les hautes températures générées lors du processus de production peuvent causer des dommages irréversibles aux équipements, ce qui peut entraîner des arrêts de production et des coûts de maintenance élevés. Ainsi, le choix de matériaux réfractaires de haute qualité est essentiel pour garantir le bon fonctionnement des équipements.

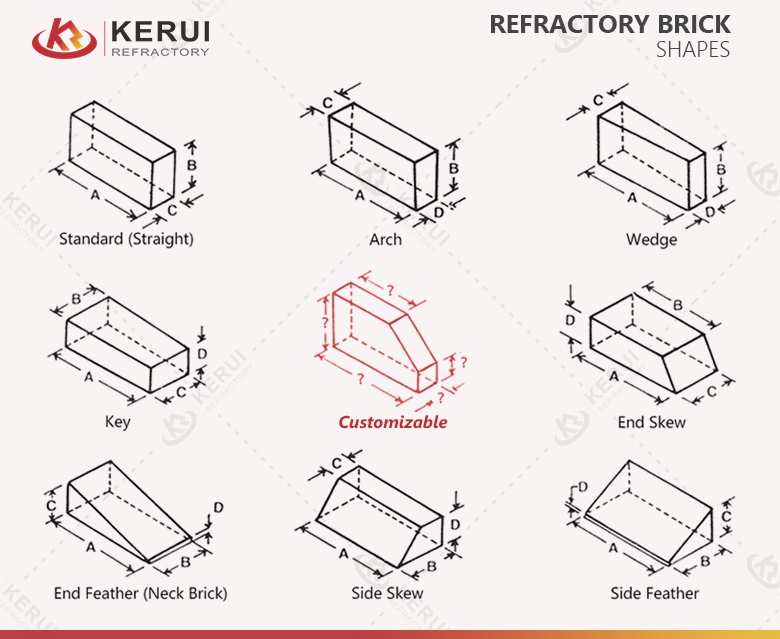

Les briques réfractaires en spinelle de magnésie-alumine présentent de nombreux avantages. Tout d'abord, elles ont une température de fusion élevée, allant de 1770° à 2000°. Cela leur permet de résister aux hautes températures dans les fours de production sidérurgique et cimentière. En outre, ces briques sont fabriquées à partir de matériaux de haute pureté, ce qui améliore leur durabilité et leur résistance à l'érosion. De plus, les fabricants peuvent personnaliser la composition des briques en fonction des besoins spécifiques des clients, ce qui permet d'optimiser leur performance.

En termes d'efficacité thermique, les briques réfractaires en spinelle de magnésie-alumine sont également très performantes. Elles permettent de réduire les pertes thermiques, ce qui contribue à la réduction de la consommation d'énergie. En moyenne, les entreprises peuvent réduire leur consommation d'énergie de 10% à 15% en utilisant ces briques. De plus, leur longue durée de vie réduit les coûts de maintenance et de remplacement, ce qui permet d'économiser des ressources financières.

Dans le secteur sidérurgique, les hautes températures dans les fours de fusion et de traitement thermique nécessitent des matériaux réfractaires de haute qualité. Les briques réfractaires en spinelle de magnésie-alumine répondent parfaitement à ces exigences. Elles peuvent résister à l'érosion des métaux liquides et des gaz corrosifs, garantissant ainsi la stabilité et la sécurité des fours. Dans le secteur cimentier, les hautes températures dans les fours de cimentation peuvent également causer des problèmes. Les briques réfractaires en spinelle de magnésie-alumine permettent de maintenir l'intégrité structurelle des fours et de garantir la qualité du ciment produit.

Une entreprise sidérurgique a remplacé ses anciennes briques réfractaires par des briques en spinelle de magnésie-alumine. Après un an d'utilisation, l'entreprise a constaté une réduction de 12% de la consommation d'énergie et une augmentation de 15% de la durée de vie des fours. De plus, le nombre d'arrêts de production dus aux problèmes de réfractaires est passé de 8 fois par an à seulement 2 fois par an. Cela a permis à l'entreprise d'économiser des coûts considérables et d'améliorer sa compétitivité sur le marché.

La réfractivité est la capacité d'un matériau à résister aux hautes températures sans fondre ou se déformer. Plusieurs facteurs influencent les performances des matériaux réfractaires, notamment la composition chimique, la structure physique et la qualité des matières premières. Lors du choix de briques réfractaires, il est important de prendre en compte ces facteurs. Par exemple, il est recommandé de choisir des briques avec une teneur élevée en oxydes réfractaires tels que l'alumine et la magnésie.

Les briques réfractaires en spinelle de magnésie-alumine sont soumises à des tests rigoureux avant d'être mises sur le marché. Elles ont obtenu la certification ISO, ce qui atteste de leur qualité et de leur conformité aux normes internationales. Cette certification offre aux acheteurs une confiance supplémentaire dans la qualité des produits.

Si vous êtes dans le secteur sidérurgique ou cimentier et que vous cherchez des briques réfractaires de haute qualité pour garantir la stabilité et la sécurité de vos équipements, n'hésitez pas à en savoir plus sur nos briques réfractaires en spinelle de magnésie-alumine. Vous pouvez également nous contacter pour obtenir des conseils personnalisés en fonction de vos besoins spécifiques. Avez-vous déjà eu des expériences avec des briques réfractaires dans votre entreprise? N'hésitez pas à nous les partager!