Dans l'industrie sidérurgique, la performance des matériaux réfractaires utilisés dans les fourneaux à haute température est un facteur déterminant pour la productivité et la rentabilité. Cet article analyse, à travers le cas réel d’une grande aciérie chinoise, comment l’adoption des briques magnésio-chromées à liaison directe a permis d’allonger de 2 années la durée de vie de leur revêtement, avec des bénéfices tangibles en termes d’efficacité opérationnelle et de coûts de maintenance.

Les fours industriels soumis à des températures dépassant régulièrement 1500°C exigent des matériaux réfractaires performants afin d’assurer une isolation thermique optimale et une résistance mécanique face aux contraintes thermiques et mécaniques élevées. Le choix du matériau impacte directement la fréquence des arrêts pour maintenance, la consommation d’énergie et la sécurité des opérations.

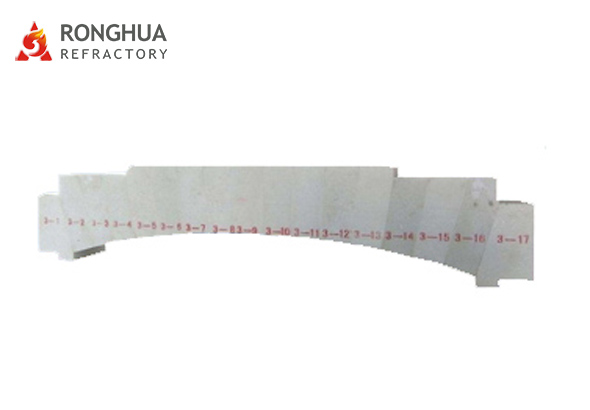

Contrairement aux briques traditionnelles en magnésie ou aux briques magnésio-chromées cuites, les briques à liaison directe présentent des caractéristiques supérieures :

• Résistance exceptionnelle aux chocs thermiques : capables de supporter des cycles rapides de chauffe-refroidissement sans fissuration, réduisant ainsi les risques de dégradation prématurée.

• Stabilité dimensionnelle à haute température : leur faible dilatation thermique garantit un ajustement optimal dans le revêtement, minimisant les interstices et infiltrations.

• Haute résistance à la compression : offrant une robustesse accrue lors des opérations mécaniques quotidiennes.

• Durabilité chimique accrue : leur formulation limite l’altération par les scories et gaz corrosifs.

"Depuis l’installation des briques à liaison directe fournies par Zhengzhou Rongsheng, nous avons observé une réduction significative des interventions de maintenance et une durée de vie prolongée de 24 mois pour notre four, ce qui représente une économie substantielle." – Chef de maintenance, aciérie X

Dans cette aciérie d’envergure, l’implémentation de briques directement liées a été suivie rigoureusement durant deux années. Voici les données principales constatées :

Ces résultats confirment un impact positif majeur sur la disponibilité opérationnelle et la maîtrise des dépenses, crucial pour la compétitivité dans le secteur sidérurgique.

Face aux briques magnésio-chromées cuites et aux briques magnétiques standard, la solution à liaison directe affiche un meilleur rapport coût/bénéfice, notamment en :

| Critère | Briques à liaison directe | Briques magnétiques traditionnelles | Briques magnétiques cuites |

|---|---|---|---|

| Résistance au choc thermique | Très élevée (≥ 150 cycles sans fissure) | Modérée (80-100 cycles) | Bonne (100-120 cycles) |

| Résistance à la compression (MPa) | ≥ 60 | 45-50 | 50-55 |

| Durée de vie moyenne (mois) | 54+ | 30-35 | 40-45 |

| Coût total sur durée de vie | Réduit grâce à moins de maintenance | Plus élevé | Modéré |

La connaissance précise des performances techniques permet de prendre des décisions éclairées lors de la sélection des matériaux. Une meilleure résistance aux chocs thermiques et une durée de vie allongée réduisent la fréquence des interruptions, engendrant une augmentation mesurable de la productivité et une optimisation des coûts d’exploitation.

Comme le souligne le responsable achats de l’aciérie :

« Comprendre les avantages réels des briques à liaison directe nous a permis d’orienter nos investissements vers une solution qui garantit stabilité et performance sur le long terme. »

L'expérience acquise par cette aciérie n’est qu’un exemple parmi des milliers. Vous êtes invités à partager vos cas de transformation du revêtement de four ou à poser vos questions sur les avantages des matériaux réfractaires de nouvelle génération. Ensemble, explorons comment optimiser la durabilité et les performances de vos installations industrielles.