En más de 18 años trabajando con clientes industriales en Alemania, México, India y Brasil, he visto cómo un mal diseño del material refractario puede hacer que una planta suspenda operaciones durante semanas. En este artículo, te explico por qué el cemento refractario de alta resistencia de Zhengzhou Rongsheng Refractory Materials Co., Ltd. se ha convertido en la solución preferida para ingenieros y compradores en sectores como la metalurgia, cerámica y energía térmica.

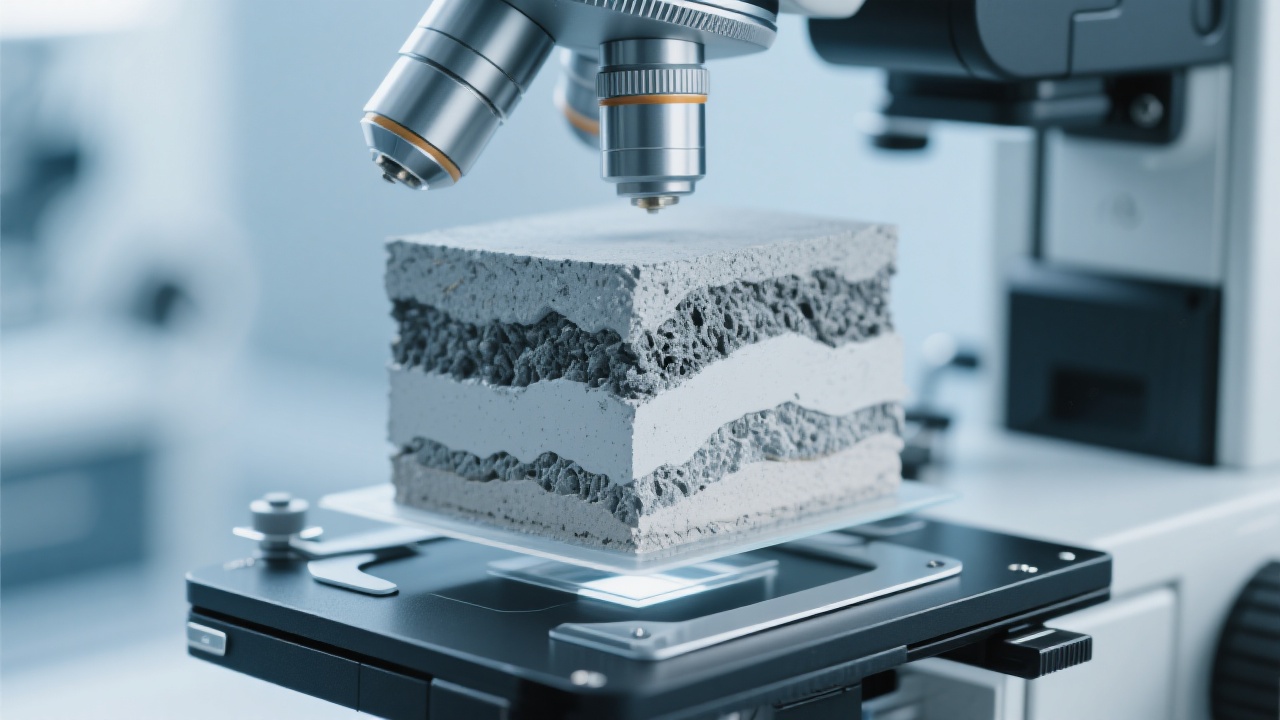

El cemento refractario no es solo “cemento caliente”. Es un sistema complejo diseñado para soportar temperaturas superiores a 1400 °C sin pérdida significativa de resistencia mecánica. Según pruebas realizadas bajo normas ASTM C155 y EN 1875-2:

| Parámetro | Valor típico (Rongsheng) | Valor promedio de mercado |

|---|---|---|

| Resistencia a la compresión (a 1400 °C) | ≥ 120 MPa | 80–100 MPa |

| Resistencia al choque térmico (ΔT = 800 °C) | ≥ 5 ciclos sin grietas | 2–3 ciclos |

| Durabilidad real en servicio (1 año) | ≥ 95% de integridad estructural | 70–85% |

Estos datos no son solo números: son resultados reales de aplicaciones en hornos de fundición, calderas industriales y sistemas de reciclaje de residuos. La clave está en la formulación avanzada con óxidos de aluminio y silicio, junto con aditivos que reducen la expansión térmica.

¿Qué pasa si tu proveedor no cumple con ISO? En 2022, un cliente en Chile tuvo que parar su línea de producción por fallas repetidas en el revestimiento del horno. El problema: el cemento refractario no tenía certificación ISO 9001 ni ISO 14001. Hoy, Rongsheng trabaja con más de 30 países y todos sus productos están validados por estas normas. Esto significa control de calidad riguroso, trazabilidad total y menor riesgo de fallo técnico.

No hay dos plantas iguales. Por eso, nuestra planta de desarrollo en Zhengzhou ofrece soluciones a medida según el tipo de combustible (gas, carbón, biomasa), frecuencia de operación y condiciones ambientales. Un cliente en Argentina necesitaba un cemento refractario resistente a la corrosión por cloruros. Diseñamos una fórmula especial con boro y cromo, que logró un 40% menos de desgaste en comparación con productos genéricos.

Caso: Fábrica de vidrio en Perú

Problema original: pérdida de eficiencia energética por fugas térmicas en los hornos.

Solución: instalación de cemento refractario Rongsheng con resistencia a 1500 °C y baja conductividad térmica.

Resultado: reducción del consumo de gas en un 18%, y aumento del tiempo entre mantenimientos de 6 meses a 14 meses.

¿Tu empresa también enfrenta desafíos con materiales refractarios? ¡Hablemos! Envíame tu caso específico y recibirás tres ejemplos prácticos de cómo otros clientes como tú han resuelto problemas similares.

Obtén tu guía técnica gratuita sobre selección de cemento refractario